大风量低浓度喷漆涂装废气治理技术

1.废气净化技术

主要来自汽车、家具、印刷、家电、电子、五金塑胶等行业在喷漆生产过程中排放的污染物。废气的排放随生产行业、工况条件的不同,其成分、浓度也各不相同,因此对其治理技术的选用取决于各行业有机污染物的性质、浓度、净化要求及经济性等因素。对VOCs有机废气的常规处理方法有吸收法、吸附法、燃烧法、生物法等,而对于大风量(≥20000m3/h)、低浓度(≤1000mg/m3)且排放稳定的有机废气来说,目前国外最成熟、最彻底的治理技术是:预处理+活性炭吸附净化结合催化燃烧脱附再生工艺。

净化工艺:先将原始废气中的漆雾颗粒物通过湿式+干式一体化预处理设备将其去除,然后将有机废气通过吸附剂(活性炭或分子筛等)吸附净化达标排放,同时吸附过程中将有机组分浓缩(将总量浓缩15倍左右)以减少催化燃烧处理的有机废气总量,脱附时利用催化燃烧产生的高温气体对吸附剂进行脱附再生,脱附下来的高浓度气体通过催化燃烧技术进行彻底的氧化分解处理并达标排放。本工艺本质是:将大风量低浓度有机废气通过吸附浓缩后转变为小风量高浓度有机废气进行最终的净化技术。

2.吸附净化浓缩+催化燃烧脱附技术应用实例

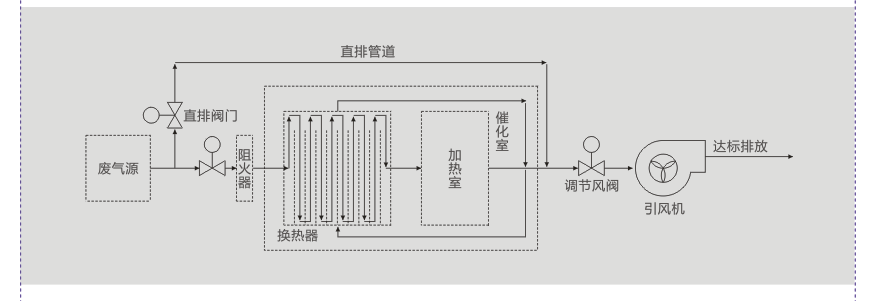

废气净化系统主要由除尘预处理、吸附床、热交换器、加热室、催化床、引风机、电控柜及安全报警装置等组成。

以广东某自动喷漆生产线废气治理工程为例:

广东某电子产品制造有限公司是一家大型股份制企业,专业生产电脑外配件(如鼠标、键盘、耳机等)。在生产过程中外壳等部件需经底漆、面漆两层自动喷漆处理工艺,为保证喷漆质量必须对喷漆房设置有效的送风和排风系统,排出的废气中含有低浓度的有机溶剂,通常为苯、甲苯、二甲苯等有害物质,因而必须经处理后方可排入大气。该企业的废气排放量为12万m3/h,入口废气浓度为≤1000mg/m3。经实际使用情况,实现了一次性投资省、运行费用低、净化效果稳定、自动控制程度高、维护和管理简易等目的。

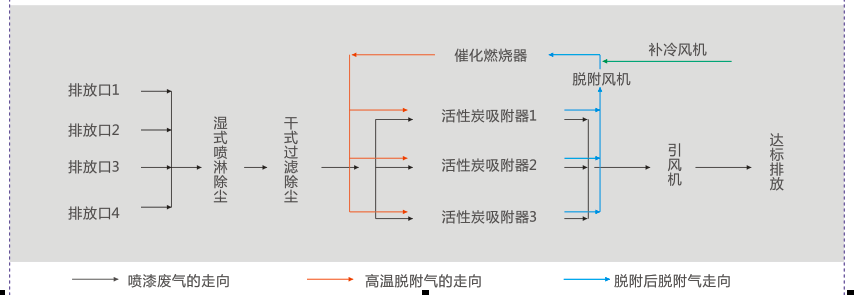

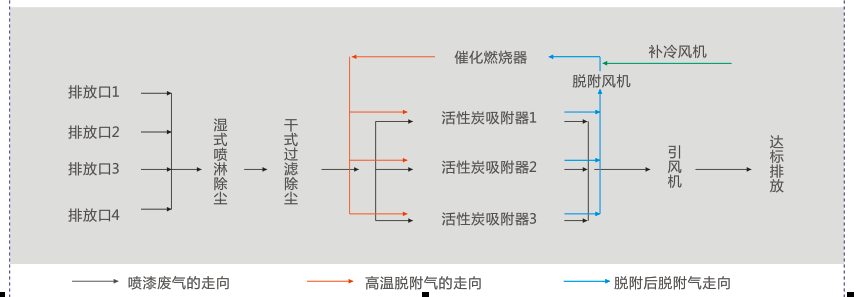

吸附净化浓缩+催化燃烧脱附废气治理工艺流程如下图所示:

工艺说明:

①单间自动喷漆房的排风量为30000m3/h,共4间喷漆房4个排气口;

②喷漆废气的净化工艺是先经过湿式喷淋除尘和干式脱水除尘后,再经过活性炭吸附后实现达标排放;

③经过一定的吸附时间,吸附剂达到一定的饱和浓度后活性炭经过催化燃烧设备脱附实现再生。本方案中吸附净化段采用三床并联方式,其中任何两套吸附床处于吸附阶段的同时,另一套吸附床进入脱附和再生阶段;只需切换阀门即可实现活性炭吸附床在吸附状态和再生状态之间的程序自动控制;

催化燃烧工艺和原理详见上一篇《小风量高浓度有机废气处理技术》文章。

3.吸附浓缩+催化燃烧技术优势

3.1 采用吸附,脱附浓缩的工艺。将原本风量大,溶度低的有机废气浓缩后,变成风量小浓度高的有机废气再进行催化燃烧分解,大大的降低了直接催化燃烧的投资费用和运行费用。

3.2 在吸附材料上选用新型吸附材料--蜂窝状活性炭。其特点是空气动力学性突出流速在1.5-2m/t,使得吸附脱速率快脱附解析完全,孔壁薄阻力较小,运行费用低;比表面积大,吸附能力强,使用寿命长。

3.3 催化剂选用高活性贵金属催化剂,有机物氧化彻底、速率高、反应时间短、温度低、无火焰燃烧,使用寿命长。

3.4 脱附床与催化燃烧系统独立,实现脱附吸热与燃烧放热的能量平恒利用,大大降低系统能耗。

3.5 利用催化燃烧余热回用系统,将催化燃烧时产生的热量根据业主的具体需求回收利用,如回用在给烘房提供热量。达到真正意义上的“节能减排”循环经济目的。

大风量低浓度有机废气催化燃烧净化技术应用实例

关注微信订阅号

废气废水业务

废气废水业务